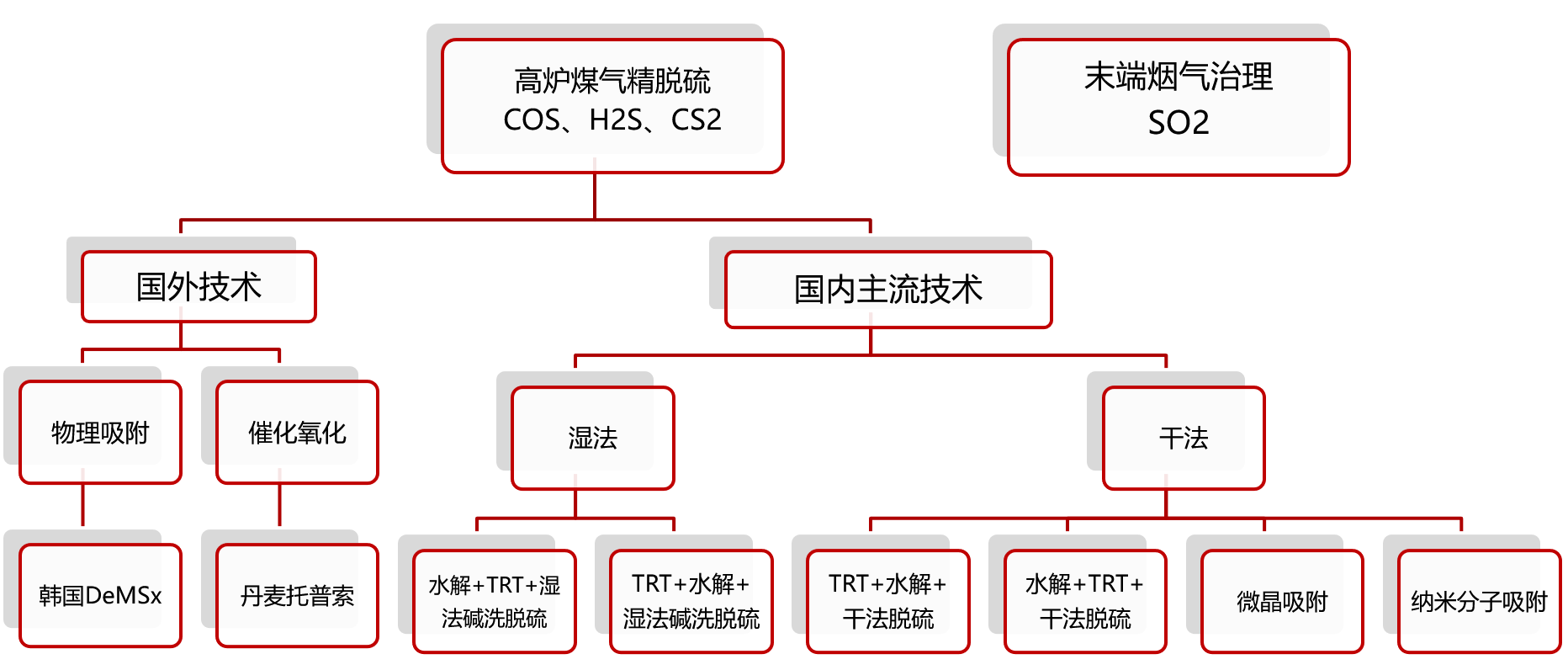

●主要内容:将高炉煤气中的有机硫转化成无机硫,然后将无机硫转化成单质硫,并吸附脱除,以确保高炉煤气用户燃烧后的烟气SO2排放到达国家超低排放要求。

●技术关键:精脱硫路线需要适应高炉煤气气量大、总含硫低、有机硫占比大、波动剧烈、粉尘杂质多等问题。对催化剂的抗毒能力、灵敏度、有机硫转化效率、无机硫吸收效率、抗堵塞能力、抗波动能力、长期运行可靠性均提出了更高要求。

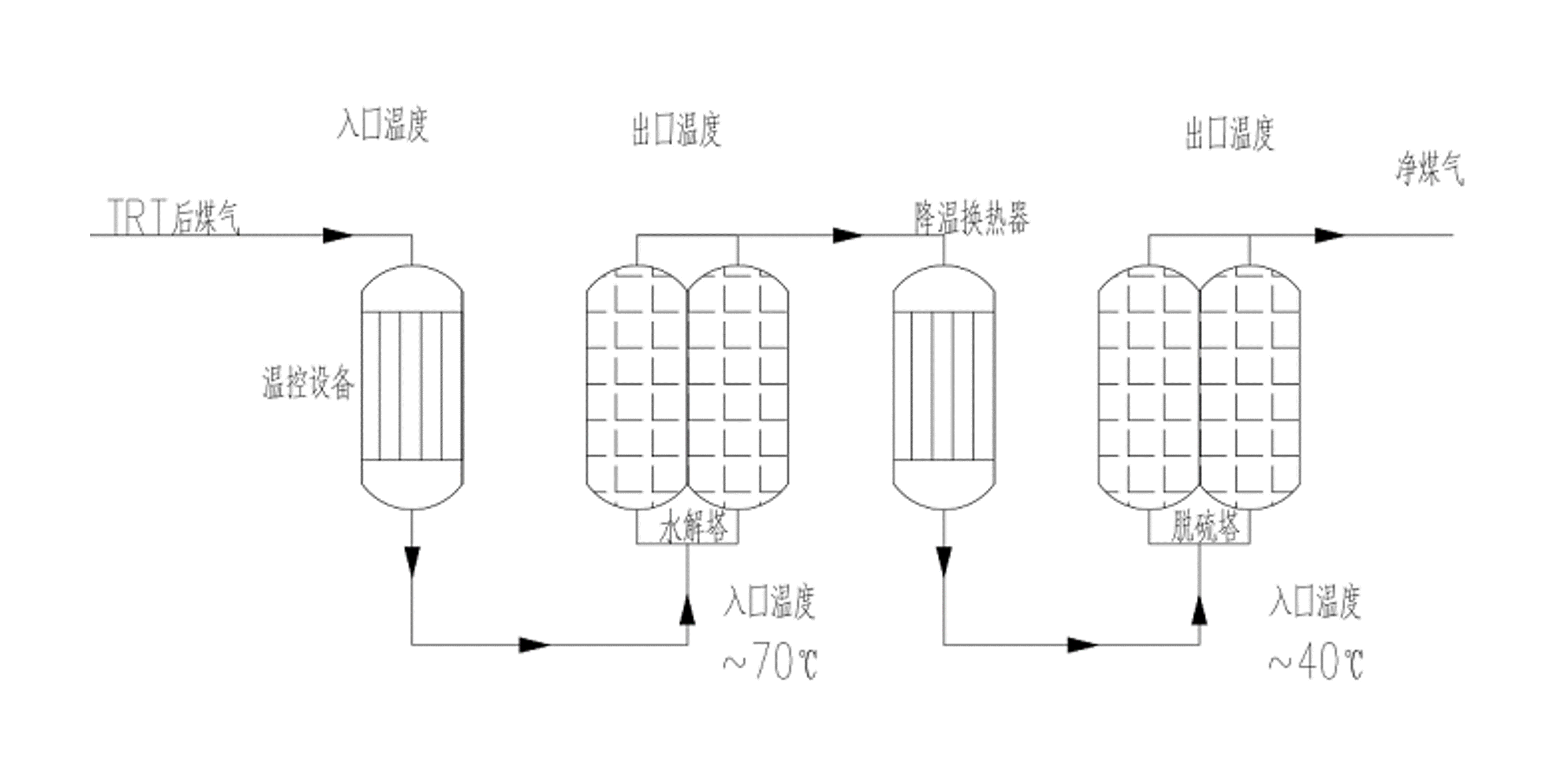

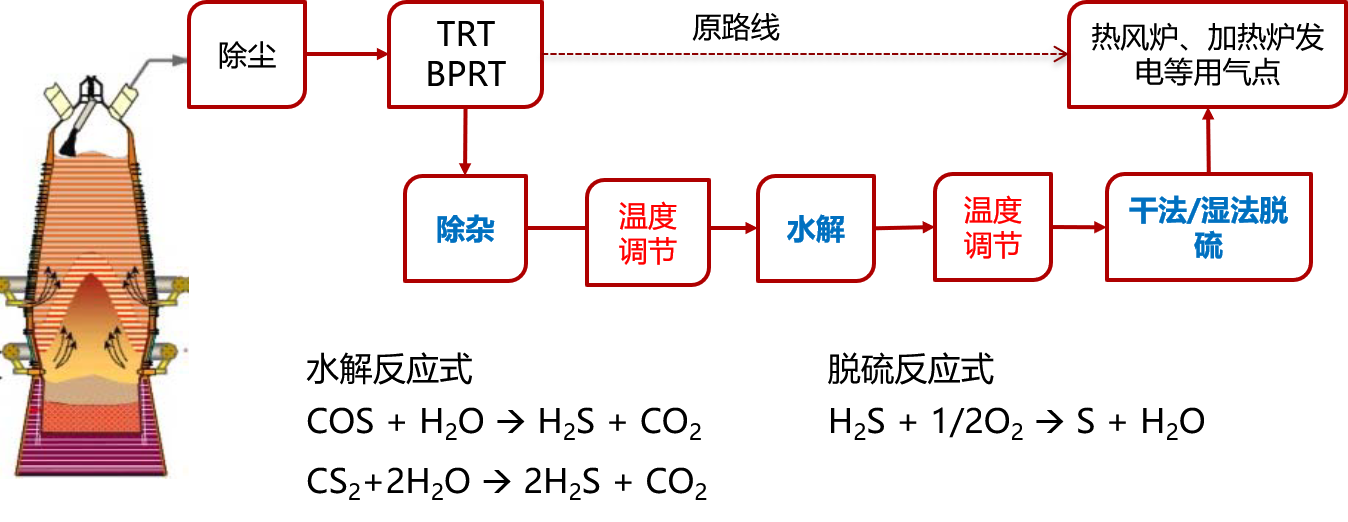

●技术路线:高炉煤气中硫的形态有两种:有机硫(COS、CS2等)和无机硫(H2S),这两种形态的硫经燃烧后都转换为SO2。由于常规脱硫工艺对有机硫的脱除效率极低无法满足超低排放的要求,因此需要先将高炉煤气中的COS、CS2等有机硫转化为无机硫H2S,然后再对煤气进行脱硫处理,脱除其中的H2S。

●采用源头处理的优势:燃气锅炉尾部排出的烟气处理量为源头煤气量的1.58倍,燃烧转化量为1.06倍,总倍数为1.67倍(折算为工况时,烟气总量甚至达到煤气量的两倍以上),因此采用煤气精脱硫性价比更高。

●主要内容:将高炉煤气中的有机硫转化成无机硫,然后将无机硫转化成单质硫,并吸附脱除,以确保高炉煤气用户燃烧后的烟气SO2排放到达国家超低排放要求。

●技术关键:精脱硫路线需要适应高炉煤气气量大、总含硫低、有机硫占比大、波动剧烈、粉尘杂质多等问题。对催化剂的抗毒能力、灵敏度、有机硫转化效率、无机硫吸收效率、抗堵塞能力、抗波动能力、长期运行可靠性均提出了更高要求。

●技术路线:高炉煤气中硫的形态有两种:有机硫(COS、CS2等)和无机硫(H2S),这两种形态的硫经燃烧后都转换为SO2。由于常规脱硫工艺对有机硫的脱除效率极低无法满足超低排放的要求,因此需要先将高炉煤气中的COS、CS2等有机硫转化为无机硫H2S,然后再对煤气进行脱硫处理,脱除其中的H2S。a

●采用源头处理的优势:燃气锅炉尾部排出的烟气处理量为源头煤气量的1.58倍,燃烧转化量为1.06倍,总倍数为1.67倍(折算为工况时,烟气总量甚至达到煤气量的两倍以上),因此采用煤气精脱硫性价比更高。

●主要内容:将高炉煤气中的有机硫转化成无机硫,然后将无机硫转化成单质硫,并吸附脱除,以确保高炉煤气用户燃烧后的烟气SO2排放到达国家超低排放要求。

●技术关键:精脱硫路线需要适应高炉煤气气量大、总含硫低、有机硫占比大、波动剧烈、粉尘杂质多等问题。对催化剂的抗毒能力、灵敏度、有机硫转化效率、无机硫吸收效率、抗堵塞能力、抗波动能力、长期运行可靠性均提出了更高要求。

●技术路线:高炉煤气中硫的形态有两种:有机硫(COS、CS2等)和无机硫(H2S),这两种形态的硫经燃烧后都转换为SO2。由于常规脱硫工艺对有机硫的脱除效率极低无法满足超低排放的要求,因此需要先将高炉煤气中的COS、CS2等有机硫转化为无机硫H2S,然后再对煤气进行脱硫处理,脱除其中的H2S。

●采用源头处理的优势:燃气锅炉尾部排出的烟气处理量为源头煤气量的1.58倍,燃烧转化量为1.06倍,总倍数为1.67倍(折算为工况时,烟气总量甚至达到煤气量的两倍以上),因此采用煤气精脱硫性价比更高。

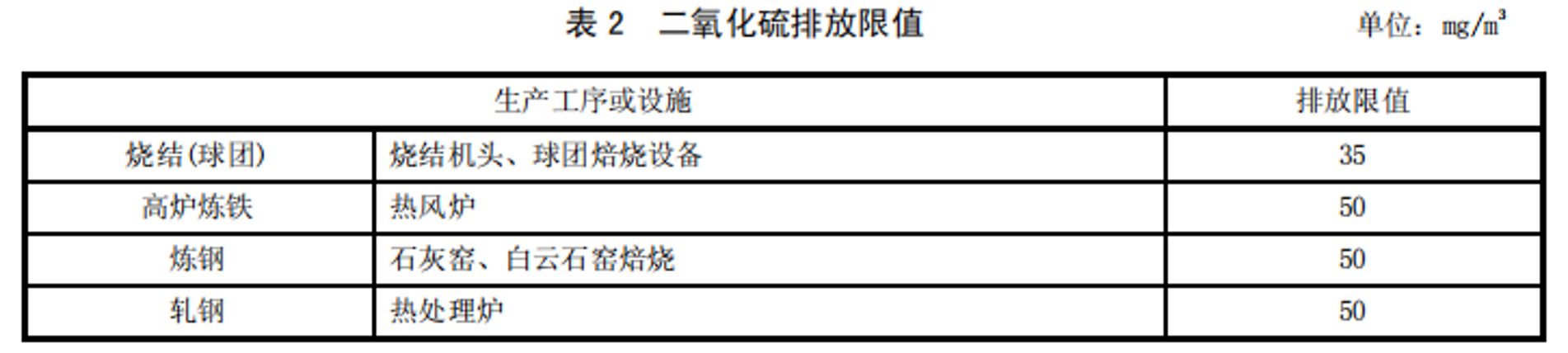

钢铁行业现行标准

烧结、发电等超低标准为35mg/Nm³,热风炉、轧钢加热炉、等标准为 50mg/Nm³ 。

排放标准的趋势

部分行业的排放标准对烟气中硫的浓度要求已达10mg/Nm³,现冬季限产、环保分级限产等限制措施日趋严厉,各企业对环保标准升级的预备工作亦需一次到位。

钢铁行业现行标准

烧结、发电等超低标准为35mg/Nm³,热风炉、轧钢加热炉、等标准为 50mg/Nm³ 。

排放标准的趋势

部分行业的排放标准对烟气中硫的浓度要求已达10mg/Nm³,现冬季限产、环保分级限产等限制措施日趋严厉,各企业对环保标准升级的预备工作亦需一次到位。

COS+H2O → H2S+CO2

催化剂

CS2+2H2O → 2H2S+CO2

COS+H2O → H2S+CO2

催化剂

CS2+2H2O → 2H2S+CO2

水解剂:实现有机硫向无机硫的转化

主要设备:除杂剂、除杂塔、水解剂、水解塔、脱硫剂、脱硫塔、高效换热器、系统管道

主要设备:除杂剂、除杂塔、水解剂、水解塔、脱硫剂、脱硫塔、高效换热器、系统管道

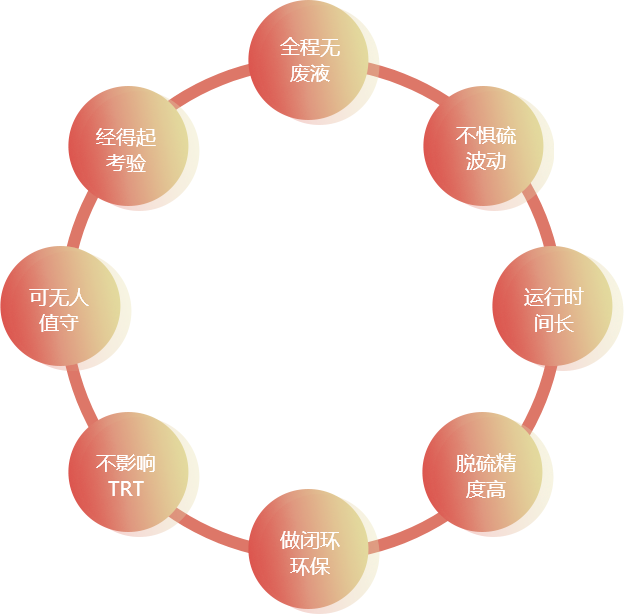

●全程无废液:干法路线无废水,减轻钢厂废液压力;

●不影响TRT:装置在TRT后,系统阻力小,不间接造成企业碳配额损失;

●脱硫精度高:干法适合做“细活”,总硫含量<300mg

/m³,更适合干法;

●不惧硫波动:当高炉煤气中硫含量波动时,无需额外操作,平稳脱硫;

●协同效率高:协同脱除煤气中Cl离子、HF等酸性气体,保护后端管道及设备;

●运行时间长:水解剂使用寿命≥12个月,

脱硫剂≥6~8个月;

●做环保闭环:更换下来的水解剂、脱硫剂可”二次利用“;

●装置占地小:系统模块化设计、工艺简单、设备占地面积小;

●可无人值守:设备只需要每天巡检,无需多占用人工;

●经得起考验:干法脱硫工艺是目前唯一连续、稳定运行超过8年技术。

●全程无废液:干法路线无废水,减轻钢厂废液压力;

●不影响TRT:装置在TRT后,系统阻力小,不影响发电设备,不间接造成企业碳配额损失;

●脱硫精度高:干法适合做“细活”,总硫含量

<300mg /m³,更适合干法;

●不惧硫波动:当高炉煤气中硫含量波动时,无需额外操作,平稳脱硫;

l 协同效率高:协同脱除煤气中Cl离子、HF等酸性气体,保护后端管道及设备;

●运行时间长:水解剂使用寿命≥12个月,

脱硫剂≥6~8个月;

●做环保闭环:更换下来的水解剂、脱硫剂可”二次利用“;

●占地小:系统模块化设计、工艺简单、设备占地面积小;

●可无人值守:设备只需要每天巡检,无需多占用人工;

●经得起考验:干法脱硫工艺是目前唯一连续、稳定运行超过1年技术。